فهم احتياجات المثبتات من المصنّع الأصلي والتخصيص

ما هي خدمات المثبتات من المصنّع الأصلي؟

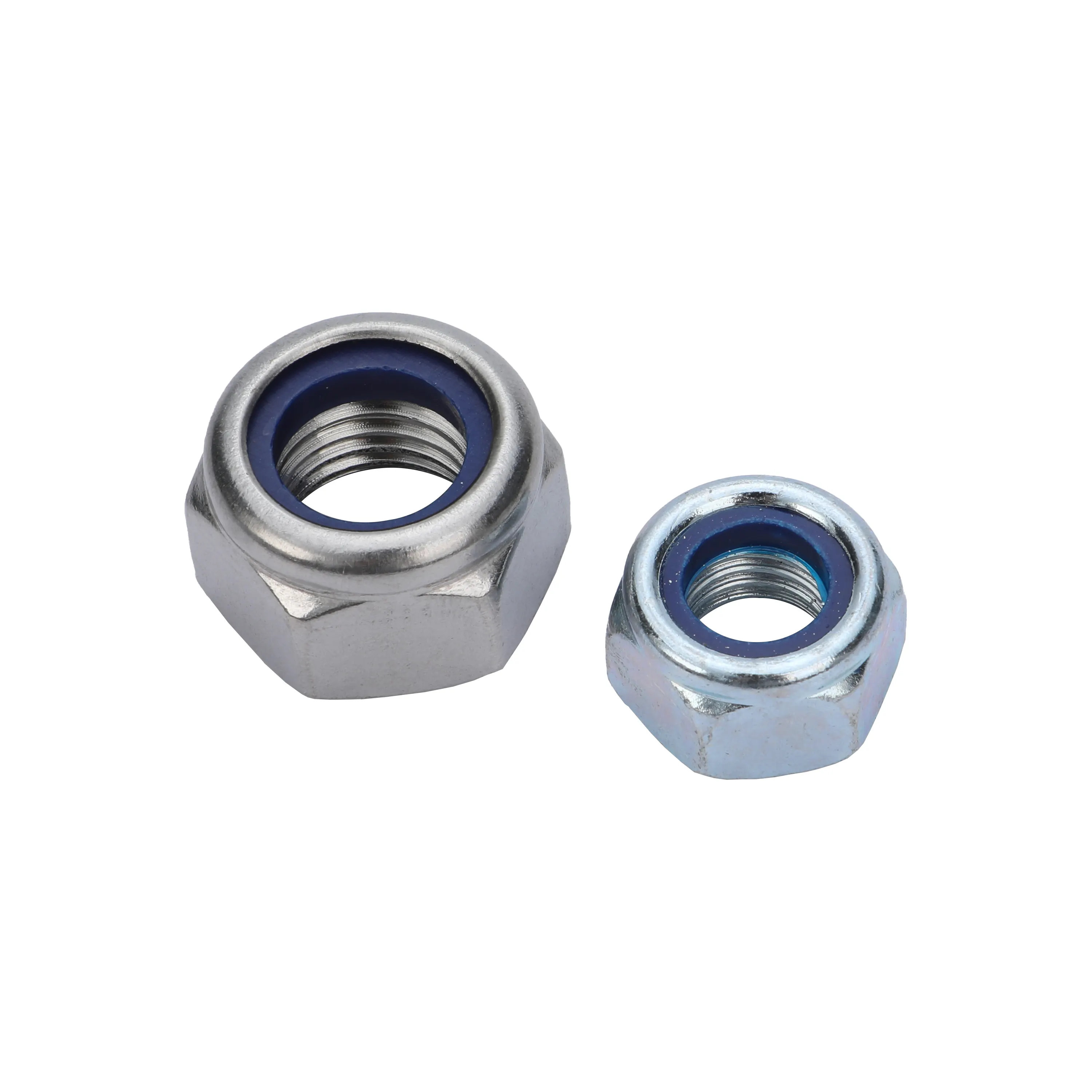

عندما يتعلق الأمر بخدمات تصنيع الملحقات الأصلية (OEM) الخاصة بالوصلات، فإننا نتحدث عن إنشاء أجزاء ميكانيكية مخصصة تناسب بدقة احتياجات المعدات المحددة. فالبراغي والصواميل القياسية لا تفي بالغرض في هذه الحالة. وتُستخدم هذه الحلول المتخصصة للتعامل مع متطلبات صعبة مثل الحجم أو المواد أو الأداء تحت الضغط. على سبيل المثال، في محركات السيارات، قد تكون هناك حاجة لخيوط خاصة يمكنها تحمل قوى عزم دوران عالية جدًا أو الانزلاق إلى أماكن ضيقة لا يمكن للأدوات القياسية العمل فيها. وعادةً ما تبدأ العملية برمتها من خلال التعاون الوثيق في تصميم الأجزاء، ثم إعداد نماذج أولية قبل الشروع في الإنتاج الكامل. ويتم تصنيع كل شيء وفقًا للمواصفات الدقيقة التي يحددها مصنعو المعدات الأصلية، حتى آخر تفصيل في مخططاتهم.

لماذا تتطلب شركات تصنيع المعدات الأصلية وصلات مصممة خصيصًا للتطبيقات المحددة

المسامير القياسية لا تفي بالغرض عندما تكون الأمور بالغة الأهمية، لأن أدنى اختلافات قد تؤدي في الواقع إلى انهيار أنظمة بأكملها. خذ بناء الطائرات كمثال واضح: يجب أن تكون هذه المثبتات ذات تحملات ضيقة للغاية لدرجة أنها تبدو مهووسة بالتعامل مع الحرارة الشديدة والاهتزاز المستمر أثناء الرحلة. أما توربينات الرياح فتحكي قصة مختلفة تمامًا؛ إذ يقوم المصنعون بوضع طبقات واقية خاصة مصممة خصيصًا لمكافحة الصدأ الناتج عن سنوات من مواجهة المطر وهواء الملح وكل ما تقدمه الطبيعة. إن هذه البراغي والمسامير المصممة خصيصًا ليست مجرد زينة فاخرة، بل هي ما يصنع الفارق بين التشغيل الآمن والفشل الكارثي في الصناعات التي لا مجال فيها للخطأ على الإطلاق.

دور التصميم الهندسي في تطوير المثبتات المخصصة

عند تطوير المرفقات، عادة ما تتحول فرق الهندسة إلى أدوات CAD جنبا إلى جنب مع تحليل العناصر المحدودة (FEA) لتعديل أشياء مثل الشكل والمواد المستخدمة وكيفية معالجة الأسطح. خذ البيئات البحرية على سبيل المثال حيث يربط المهندسون غالبًا قواعد الفولاذ المقاوم للصدأ مع طبقات الزنك والنيكل لأنها تقف بشكل أفضل ضد تآكل المياه المالحة بمرور الوقت. فريق التصميم غالباً ما يتعاون مع مصنعي المعدات الأصلية أيضاً، في محاولة للعثور على النقطة الحلوة بين ما يعمل بشكل جيد وما يبقى ضمن قيود الميزانية. أنها تحتفظ بالخصائص القياسية مثل زوايا الخيوط سليمة ولكنها ستقوم بتعديل أشكال الرأس أو اختيار أنظمة محرك مختلفة بناءً على احتياجات التطبيق. كل هذه التعديلات ذهابًا وإيابًا تساعد على إنشاء منتجات تعمل بالفعل كما هو مخطط لها مع استمرارها في عملية التصنيع على نطاق واسع.

التصميم الهندسي والمواصفات التقنية للمربعات المخصصة

مواصفات المخطط: الأبعاد، المواد، والطلاء

عند تصنيع المثبتات المخصصة، يحتاج المهندسون إلى مخططات دقيقة جدًا تشمل أشياء مثل قياسات القطر، ومواصفات خطوات الخيط، ومتطلبات الطول الكلي، ونوعية الوزن الذي يمكنها تحمله فعليًا. بالنسبة للأجزاء المستخدمة في ظروف قاسية، فإن الطلاءات الخاصة تُعدّ مهمة جدًا. ويتميز الطلاء الزنك-نيكل أو علاجات راتنج الإيبوكسي هذه بشكل كبير مقارنة بالتشطيبات العادية. وأظهرت بعض الاختبارات أن هذه الطلاءات يمكن أن تقلل مشكلات التآكل بنسبة تقارب 70 بالمئة وفقًا لتقرير أداء المواد من العام الماضي. كما أصبحت عملية التصميم بأكملها أسرع أيضًا بفضل نمذجة CAD الرقمية. وتُفيد شركات السيارات وشركات تصنيع الطيران بأنها توفر ما بين 30 إلى ما يقارب 45 يومًا عند الانتقال من التصاميم الأولية إلى النماذج الأولية الفعلية الآن.

متطلبات الرسومات الهندسية والتحكم في التحملات

عندما تتبع الشركات إرشادات ISO 2768 أو ASME Y14.5، فإنها عمومًا تحصل على أجزاء تتناسب مع بعضها البعض ضمن نطاق ±0.005 مم بالنسبة للمكونات المهمة جدًا. ووفقًا لأحدث الأبحاث الصناعية من العام الماضي، يرى حوالي 8 من كل 10 مهندسين في شركات التصنيع الأصلية أن المواصفات الواضحة لـ GD&T هي الأكثر أهمية عند محاولة منع الحاجة إلى إجراء إصلاحات بعد بدء الإنتاج. وقد بدأ بعض الموردين بدمج أدوات الذكاء الاصطناعي في سير عمل CAD الخاصة بهم، ويلاحظ هؤلاء انخفاضًا بنحو الثلث في المشكلات أثناء اختبار النماذج الأولية. وهذا يُحدث فرقًا كبيرًا خاصةً في المعدات التي تتعرض لاهتزازات مستمرة، مثل مكونات توربينات الرياح، حيث يمكن أن تؤدي أدنى حالات سوء المحاذاة إلى مشكلات كبيرة مع مرور الوقت.

اختيار المواد والتحسين استنادًا إلى متطلبات التطبيق

يُفضَّل الفولاذ المقاوم للصدأ من الدرجة 316 في البيئات البحرية، في حين تُستخدم سبائك التيتانيوم في التطبيقات الجوية الحساسة للوزن. وقد أظهرت الدراسات أن الفولاذ السبائكي المعالج حراريًا يزيد عمر الإجهاد التعباني بنسبة 200% في عوامات المركبات العاملة خارج الطرق. ويستخدم المهندسون محاكاة العناصر المنتهية (FEA) لتحقيق التوازن بين قوة الشد (₰¥1,200 ميجا باسكال) والكفاءة من حيث التكلفة، مما يضمن اختيار المادة المثلى لكل تطبيق.

التقنين مقابل التخصيص الكامل: تحقيق التوازن بين المرونة والكفاءة

يمكن للشركات التي تعتمد أساليب هجينة، مثل تعديل تصاميم ANSI أو DIN الحالية بدلاً من إنشاء كل شيء من الصفر، أن تقلل نفقات القوالب بنسبة تقارب 60%. على سبيل المثال، عندما يضيف شخص ما نمطًا خاصًا من الخيوط إلى برغي قياسي بمقاس M12، فإن هذا التعديل البسيط يكون فعالًا جدًا لتلبية احتياجات محددة في الأنظمة الهيدروليكية دون الحاجة لإعادة تصميم مكوّن التثبيت بالكامل. وفقًا للتقارير الصناعية، فإن نحو ثلثي الشركات المصنعة تتبع هذا النهج فعليًا لأنه يساعدها على الحفاظ على قابلية التوسع أثناء العمل مع شركات تصنيع المعدات الأصلية (OEMs). وهذا أمر منطقي حقًا، إذ لا أحد يرغب في إنفاق أموال إضافية على تخصيص كامل بينما توجد بدائل جيدة متاحة.

تصنيع مثبتات مخصصة: من إعداد النماذج الأولية إلى الإنتاج حسب المواصفات

نظرة عامة على عملية تصنيع المثبتات المخصصة

عادةً ما تبدأ التصنيعات بمراجعة مواصفات التصميم للتحقق من صحة الخيوط، ونوع المواد التي ستكون الأفضل أداءً، وما إذا كانت قادرة على تحمل الأحمال المتوقعة. يتم تشكيل المكونات باستخدام تقنيات مثل التشغيل بالكمبيوتر (CNC) والتزريق، والتي يمكن أن تصل إلى دقة عالية جدًا في بعض الأحيان، تصل إلى حوالي ±0.01 مم. بعد الانتهاء من التشكيل الأساسي، تُجرى عدة خطوات نهائية مثل المعالجة الحرارية التي تزيد من القوة، بالإضافة إلى طلاءات مثل الطلاء بالزنك-نيكليك التي تساعد في الحماية من الصدأ والتآكل. وفيما يتعلق بفحوصات الجودة، تقوم المصانع بإجراء اختبارات على آلات قياس الإحداثيات (CMM) وكذلك اختبارات رش الملح. يجب أن تلتزم جميع هذه الخطوات بمعايير ISO 898-1 الخاصة بالربطات، وبالتالي فإن معظم الوحدات الإنتاجية تتبع بروتوكولات صارمة لكل دفعة تنتجها.

إنتاج حسب المواصفات لمتطلبات OEM المعقدة

في القطاعات الصعبة مثل الفضاء والطاقة المتجددة، توفر الإنتاج حسب المواصفات مثبتات قادرة على تحمل درجات الحرارة القصوى، والاهتزازات، أو التعرض للمواد الكيميائية. وتشمل القدرات الرئيسية ما يلي:

- تحسين المواد (مثل سبائك التيتانيوم لنسبة قوة إلى وزن متفوقة)

- طبقات حسب الطلب مثل Xylan® لتقليل الاحتكاك

- تعديلات هندسية للمساحات الضيقة الخاصة بالتركيب

يقلل هذا النهج من أخطاء التجميع بنسبة 27٪ في المعدات عالية الدقة (ASM International، 2024) ويدعم شهادات مثل AS9100 وNADCAP.

الإنتاج بكميات صغيرة للنماذج الأولية واختبار الأداء

تتيح الدفعات الصغيرة التي تتراوح بين 50 و500 وحدة لمصنعي المعدات الأصلية اختبار أداء المثبتات في ظروف واقعية قبل التوسع. وتُخضع النماذج الأولية لما يلي:

- الاختبار الوظيفي : قدرة التحمل، ومقاومة التعب، وانخراط الخيط

- محاكاة بيئية : التعرض لضباب الملح لأكثر من 500 ساعة لتقييم متانة الطبقة الخارجية

- الفحص الخاص بالتوافق : التفاعل مع الأجزاء المرتبطة أثناء التغير الحراري

تُحدد هذه المرحلة 92٪ من العيوب التصميمية (ASTM International، 2023)، مما يمكّن من إجراء تحسينات فعالة من حيث التكلفة قبل البدء بالإنتاج الكامل.

المعالجات السطحية والطلاءات لتحسين أداء المثبتات

طلاءات متقدمة لمقاومة التآكل والمتانة

يمكن أن تُحسن الطلاءات المصممة خصيصًا للإحكام بشكل كبير من مدة بقائها قبل الحاجة إلى الاستبدال، ويرجع ذلك أساسًا إلى قدرتها على الحماية من المواد الكيميائية، والتآكل الناتج عن الاستخدام المنتظم، بالإضافة إلى التقلبات القاسية في درجات الحرارة. يعمل الطلاء بالزنك بشكل جيد في الظروف العادية، ولكن عندما تصبح الظروف صعبة مثل تلك الموجودة في القوارب أو الطائرات، يلجأ الناس إلى طلاء الكادميوم والكروم بدلاً من ذلك. فهذه المواد تتحمل تآكل مياه البحر بشكل أفضل ولا تتحلل عند التعرض للأشعة فوق البنفسجية. وفي توربينات الرياح والألواح الشمسية حيث تكون الكهرباء أمرًا بالغ الأهمية، تحافظ الطلاءات بالإيبوكسي الراتنج على عزل جميع المكونات بشكل مناسب. ولا ينبغي نسيان طلاء MoS2 على أجزاء الهيدروليك أيضًا، إذ يقلل هذا الطلاء من الاحتكاك بشكل كبير لدرجة أن هذه المكونات تعمل بسلاسة أكبر حتى تحت ضغط شديد، دون أن تسخن بسرعة.

تخصيص المعالجات السطحية وفقًا للظروف البيئية والوظيفية

تحقيق نتائج جيدة يعني إيجاد طلاءات تتحمل بالفعل الظروف اليومية التي تواجهها. فعلى سبيل المثال، تُستخدم الطلاءات البوليمرية مثل (PTFE) عادةً على المثبتات داخل منشآت معالجة المواد الكيميائية، حيث تحميها من أبخرة الأحماض المزعجة تلك. وفي قطاع الزراعة، يلجأ مصنعو المعدات غالبًا إلى سبائك الزنك والنيكل التضحوية لأن الفولاذ العادي لا يكون كافيًا عندما تكون الآلات تناضل باستمرار في ظروف التربة القاسية. وهناك الآن موجة جديدة من الطلاءات النانوية التي بدأت تظهر في السوق أيضًا. يمكن لهذه الطبقات الرفيعة جدًا أن تُصلح نفسها تلقائيًا عند تضررها، وهي خاصية مفيدة جدًا لأنظمة التكييف والتهوية التي تتعرض لتقلبات رطوبة متنوعة على مدار الفصول. بالنسبة لشركات تصنيع المعدات الأصلية العاملة عبر قطاعات مختلفة، فإن هذه المواد المتقدمة تساعدها في تحقيق التوازن الصعب بين المتانة، وخفّة الوزن، والالتزام بقيود الميزانية.

اختيار الشريك المناسب لمثبتات الشركات المصنعة للمعدات الأصلية: التعاون، الخبرة، والقيمة

المعايير الأساسية لتقييم خدمات وموردي مثبتات OEM

يعني العثور على شريك التصنيع الصحيح النظر في عدة عوامل رئيسية. فالقدرة الإنتاجية ضرورية لمعظم الشركات، خاصة تلك التي تحتاج إلى إنتاج أكثر من 30,000 وحدة شهريًا. كما أن معايير الجودة مهمة أيضًا، فحاليًا يلتزم حوالي 92٪ من الموردين الرئيسيين بمتطلبات ISO 9001. كذلك فإن معرفة المواد ومدى سرعة استجابة المورد خلال مراحل تطوير النموذج الأولي تُعدّ من الاعتبارات المهمة بالمثل. تُظهر أبحاث الصناعة الحديثة أن ما يقرب من سبعة من كل عشرة مهندسين يفضلون العمل مع مصنّعين قادرين على بناء منتجات وفقًا لمواصفات العملاء الخاصة، بدلًا من الاعتماد على خيارات جاهزة قياسية. وعادةً ما يحدث الفرق الحقيقي الخبرة عبر قطاعات مختلفة، لا سيما عند التعامل مع مكونات الطيران أو السيارات حيث تكون الدقة أمرًا حاسمًا. وغالبًا ما يحقق الموردون ذوو الخلفيات المتعددة القطاعات تحملات أضيق بكثير تصل إلى حوالي ±0.005 مم مقارنة بالمتوسط البالغ ±0.02 مم لدى مزوّدي الخدمات الصناعية العامة.

أهمية الدعم الفني والابتكار في التخصيص

إن تحقيق نتائج جيدة من الشراكات مع الشركات المصنعة تعتمد بشكل كبير على التعاون التقني. وفقًا لبحث أجرته مؤسسة بونيمان العام الماضي، شهدت الشركات التي تقدم نصائح محددة حول المواد الخاصة بالتطبيقات انخفاضًا بنسبة 41٪ تقريبًا في فشل النماذج الأولية مقارنةً بالموردين العاديين الذين يبيعون المنتجات فقط. يستخدم الشركاء المتميزون برامج محاكاة لتحديد كيفية توزيع الأحمال ونمذجة مخاطر التآكل. وهذا أمر بالغ الأهمية في البيئات القاسية مثل منصات النفط البحرية أو الأماكن التي تُعالج فيها المواد الكيميائية بانتظام. ويمكن أن تحدث المحاكاة الصحيحة فرقًا كبيرًا في هذه الظروف الصعبة.

التكلفة مقابل القيمة مدى الحياة: الفوائد الاستراتيجية لتخصيص مثبتات الشركات المصنعة

تأتي المثبتات المخصصة بسعر أعلى بنسبة تتراوح بين 15 و30 بالمئة تقريبًا مقارنةً بالقطع القياسية، ولكن عند النظر إلى الصورة الأكبر، يتضح أنها تستحق كل فلس. كما أن الصيانة لا تحتاج إلى إجراء متكرر — يمكن التفكير في فترة تتراوح بين 3 إلى 5 سنوات بين الفحوصات بدلاً من 18 إلى 24 شهرًا فقط — وتكون حالات الاستبدال أقل كثيرًا أيضًا. وعند إخضاعها لاختبارات الرش المالحي وفق المعيار الدولي ISO 9227، أظهرت هذه المثبتات المطلية خصيصًا المستخدمة في صناديق الجهد العالي مقاومة للتآكل أفضل بنسبة 89% بعد عقد من الزمن مقارنةً بالمثبتات العادية المطلية بالزنك. وبالتالي، عندما يستثمر المصنعون أموالًا مقدّمًا في حلول مخصصة، فإنهم في الحقيقة يحصلون على شيء أكثر دوامًا وأفضل أداءً، مما يجعل ذلك قرارًا تجاريًا ذكيًا بدلًا من كونه مجرد مصروف إضافي في السجلات.