Comprendre les fixations OEM et les besoins de personnalisation

Quels sont les services OEM de fixations ?

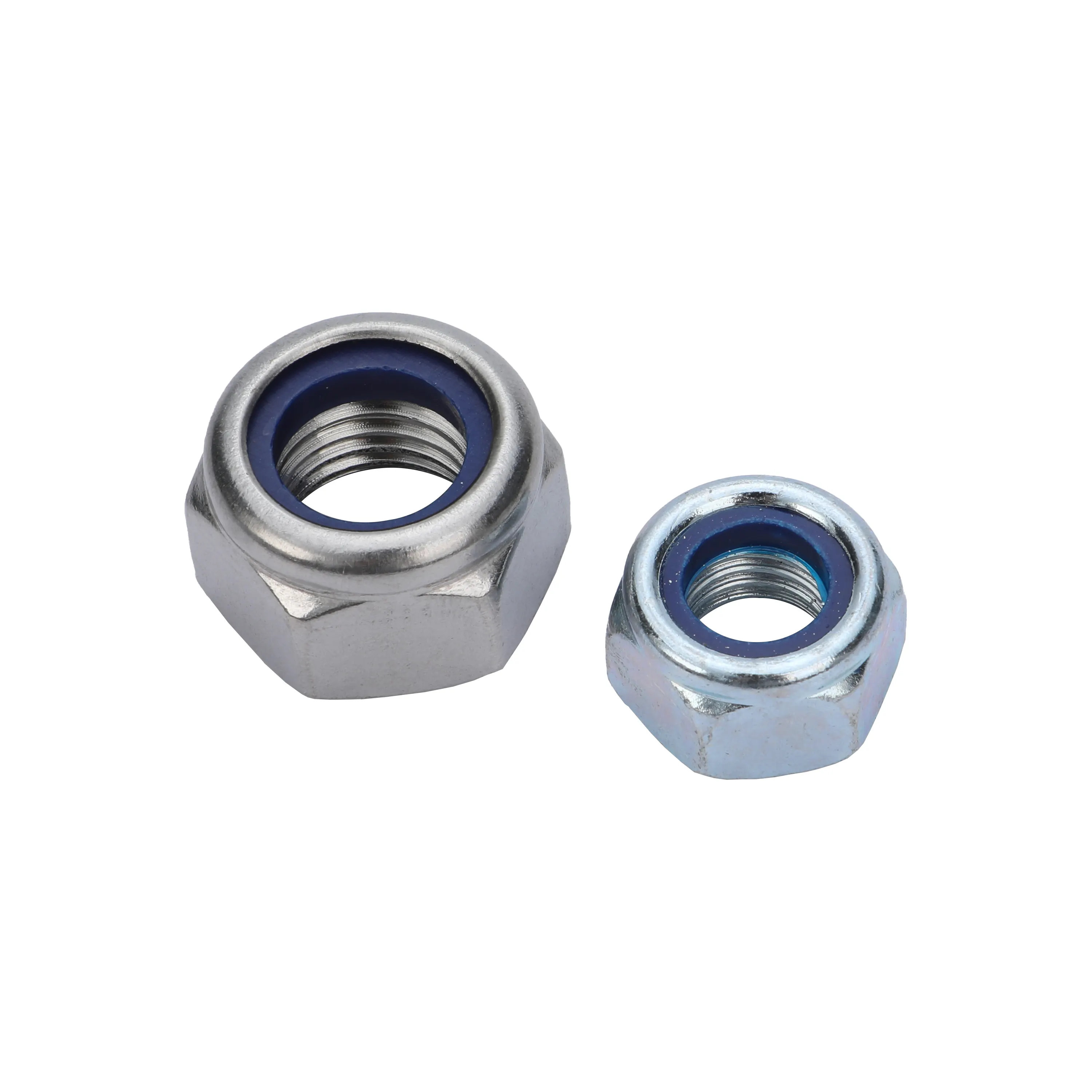

En matière de services OEM pour fixations, il s'agit de créer des pièces mécaniques sur mesure qui répondent exactement aux besoins spécifiques d'un équipement. Les boulons et écrous standards ne conviennent tout simplement pas dans ce cas. Ces solutions spécialisées répondent à des exigences complexes concernant les dimensions, les matériaux ou encore le comportement sous contrainte. Prenons l'exemple des moteurs automobiles : ils nécessitent parfois des filetages spéciaux capables de supporter des forces de couple très élevées ou de s'insérer dans des espaces restreints où du matériel standard ne fonctionnerait pas. L'ensemble du processus commence généralement par une collaboration étroite sur la conception, suivie de la réalisation de prototypes avant le passage à la production à grande échelle. Tout est fabriqué conformément aux spécifications précises fournies par les fabricants d'équipements d'origine, jusqu'au moindre détail indiqué dans leurs plans.

Pourquoi les OEM exigent-ils des fixations conçues sur mesure pour des applications spécifiques

Les attaches standard ne suffisent pas quand les enjeux sont réellement importants, car de petites incompatibilités peuvent provoquer l'effondrement de systèmes entiers. Prenons la construction aéronautique comme exemple évident : ces fixations exigent des tolérances si strictes qu'elles en deviennent presque obsessionnelles, capables de résister à la fois à des températures extrêmes et aux vibrations constantes pendant le vol. Les éoliennes illustrent une tout autre situation : ici, les fabricants appliquent des couches protectrices spéciales conçues expressément pour lutter contre la corrosion après des années d'exposition à la pluie, à l'air salin et à toutes les autres agressions que la nature peut leur imposer. Ces boulons et vis spécialement conçus ne sont pas simplement élégants : ils font toute la différence entre un fonctionnement sécurisé et une défaillance catastrophique dans des secteurs où la moindre erreur est inacceptable.

Le rôle de la conception technique dans le développement de fixations sur mesure

Lors du développement de fixations, les équipes d'ingénierie ont généralement recours à des outils de CAO ainsi qu'à l'analyse par éléments finis (AEF) pour ajuster des paramètres tels que la forme, les matériaux utilisés et le traitement des surfaces. Prenons l'exemple des environnements marins, où les ingénieurs associent souvent des bases en acier inoxydable à des revêtements au zinc-nickel, car ils résistent mieux à la corrosion due à l'eau salée dans le temps. L'équipe de conception collabore fréquemment avec des constructeurs d'équipements d'origine afin de trouver le juste équilibre entre performance et contraintes budgétaires. Ils conservent des caractéristiques standard telles que les angles de filetage, mais modifient la forme des têtes ou choisissent différents systèmes d'entraînement selon les besoins d'application. Tous ces ajustements itératifs permettent de créer des produits qui fonctionnent réellement comme prévu, tout en restant pratiques à fabriquer à grande échelle.

Conception technique et spécifications techniques pour fixations sur mesure

Spécifications des plans : dimensions, matériaux et revêtements

Lors de la fabrication d'éléments de fixation sur mesure, les ingénieurs ont besoin de plans très précis incluant des éléments tels que les mesures de diamètre, les spécifications du pas de filetage, les exigences de longueur totale et la charge qu'ils peuvent effectivement supporter. Pour les pièces utilisées dans des conditions difficiles, les revêtements spéciaux sont très importants. Le placage zinc-nickel ou les traitements à base de résine époxy se distinguent nettement des finitions classiques. Certaines études ont montré que ces revêtements pouvaient réduire les problèmes de corrosion d'environ 70 pour cent, selon le rapport Material Performance de l'année dernière. L'ensemble du processus de conception s'est également accéléré grâce à la modélisation numérique par CAO. Les entreprises automobiles et les fabricants aérospatiaux indiquent gagner entre 30 et près de 45 jours lors du passage des conceptions initiales aux prototypes effectifs.

Exigences en matière de dessins techniques et contrôle des tolérances

Lorsque les entreprises suivent les directives ISO 2768 ou ASME Y14.5, elles obtiennent généralement des pièces qui s'assemblent avec une tolérance d'environ ±0,005 mm pour les composants particulièrement critiques. Selon des recherches récentes de l'industrie réalisées l'année dernière, environ 8 ingénieurs fabricants d'équipements d'origine sur 10 affirment que des spécifications claires en GD&T sont primordiales pour éviter les corrections après le démarrage de la production. Certains fournisseurs ont commencé à intégrer des outils d'intelligence artificielle dans leurs flux de travail CAO, et ces acteurs constatent environ un tiers de problèmes en moins lors des essais de prototypes. Cela fait une grande différence notamment pour les équipements soumis à des vibrations constantes, pensez aux composants d'éoliennes, où même de petits désalignements peuvent entraîner des problèmes majeurs à long terme.

Sélection et optimisation des matériaux selon les exigences de l'application

L'acier inoxydable de qualité 316 est préféré pour les environnements marins, tandis que les alliages de titane sont utilisés dans les applications aéronautiques sensibles au poids. L'acier allié traité thermiquement a démontré une augmentation de 200 % de la durée de vie en fatigue dans les suspensions de véhicules tout-terrain. Les ingénieurs utilisent des simulations par éléments finis (FEA) pour équilibrer la résistance à la traction (₰¥1 200 MPa) et l'efficacité économique, garantissant ainsi une sélection optimale des matériaux pour chaque application.

Standardisation contre personnalisation complète : équilibrer flexibilité et efficacité

Le recours à des méthodes hybrides, où les entreprises modifient des conceptions existantes selon les normes ANSI ou DIN au lieu de tout créer à partir de zéro, permet de réduire les coûts d'outillage d'environ 60 %. Par exemple, lorsqu'une personne ajoute son propre profil de filetage sur un boulon M12 standard. Cette simple modification répond parfaitement à des besoins spécifiques dans les systèmes hydrauliques, sans avoir à redessiner entièrement l'élément de fixation. Selon des rapports sectoriels, environ les deux tiers des fabricants adoptent cette approche, car elle leur permet de maintenir une production évolutive tout en collaborant avec des constructeurs (OEM). Ce choix est logique, puisque personne ne souhaite dépenser inutilement pour une personnalisation complète alors que de bonnes alternatives existent.

Fabrication de fixations sur mesure : Du prototypage à la production selon spécifications

Aperçu du processus de fabrication de fixations sur mesure

La fabrication commence généralement par l'analyse des spécifications de conception afin de vérifier si les filetages sont corrects, quel type de matériaux conviendra le mieux et si la pièce pourra supporter les charges prévues. Les composants sont façonnés par usinage CNC et par forgeage, des techniques capables d'atteindre des tolérances très strictes, parfois de l'ordre de ±0,01 mm. Une fois la forme principale obtenue, plusieurs opérations de finition sont effectuées, comme des traitements thermiques pour augmenter la résistance, ainsi que des revêtements tels que le plaquage zinc-nickel, qui protègent contre la corrosion et l'usure. En matière de contrôle qualité, les fabricants réalisent des tests sur machines de mesure tridimensionnelles (CMM) et des essais de brouillard salin. L'ensemble de ces étapes doit respecter les normes ISO 898-1 relatives aux éléments de fixation, c'est pourquoi la plupart des ateliers appliquent des protocoles très stricts pour chaque lot produit.

Production sur mesure pour des exigences OEM complexes

Dans des secteurs exigeants comme l'aérospatiale et les énergies renouvelables, la production sur mesure permet d'obtenir des fixations capables de résister à des températures extrêmes, aux vibrations ou à l'exposition chimique. Les principales capacités incluent :

- Optimisation des matériaux (par exemple, alliages de titane pour un rapport résistance-poids supérieur)

- Revêtements personnalisés tels que Xylan® pour réduire le frottement

- Adaptations géométriques pour des espaces d'installation restreints

Cette approche réduit les erreurs d'assemblage de 27 % dans les équipements haute précision (ASM International, 2024) et soutient des certifications telles que AS9100 et NADCAP.

Production en petites séries pour prototypage et essais

Des séries courtes de 50 à 500 unités permettent aux équipementiers de tester les performances des fixations dans des conditions réelles avant de passer à une production plus importante. Les prototypes subissent :

- Tests fonctionnels : Capacité de charge, résistance à la fatigue et engagement du filetage

- Simulation environnementale : Exposition au brouillard salin pendant plus de 500 heures afin d'évaluer la durabilité du revêtement

- Vérifications de compatibilité : Interaction avec les pièces associées lors de cycles thermiques

Cette phase permet d'identifier 92 % des défauts de conception (ASTM International, 2023), ce qui permet d'apporter des améliorations rentables avant la production complète.

Traitements de surface et revêtements pour améliorer les performances des fixations

Revêtements avancés pour la résistance à la corrosion et la durabilité

Les revêtements spécialement conçus pour les fixations peuvent vraiment améliorer leur durée de vie avant remplacement, principalement parce qu'ils protègent contre les produits chimiques, l'usure normale et les variations de température extrêmes. La galvanisation au zinc convient pour des conditions ordinaires, mais dans des environnements exigeants comme ceux des bateaux ou des avions, on préfère le placage au cadmium ou au chrome. Ces matériaux résistent mieux à la corrosion par l'eau salée et ne se dégradent pas sous exposition aux rayons UV. Pour les éoliennes et les panneaux solaires, où la conductivité électrique est cruciale, les revêtements en résine époxy assurent une isolation efficace. Et n'oublions pas non plus le revêtement MoS2 sur les pièces hydrauliques : il réduit considérablement le frottement, permettant à ces composants de fonctionner plus doucement même sous pression extrême, tout en évitant une montée rapide en température.

Adapter les traitements de surface aux conditions environnementales et fonctionnelles

Obtenir de bons résultats signifie trouver des revêtements capables de résister aux conditions auxquelles ils sont confrontés au quotidien. Prenons par exemple les revêtements en PTFE, fréquemment appliqués sur les fixations à l'intérieur des installations de traitement chimique, où ils protègent contre les vapeurs acides agressives. Dans le secteur agricole, les fabricants d'équipements ont souvent recours à des alliages sacrificiels de zinc-nickel, car l'acier classique ne suffit pas lorsque les machines doivent constamment faire face à des conditions de sol abrasif. Une nouvelle génération de nanorevêtements fait également son entrée sur le marché. Ces couches extrêmement fines sont capables de s'auto-réparer lorsqu'elles sont endommagées, ce qui s'avère particulièrement utile pour les systèmes de chauffage, ventilation et climatisation soumis à d'importantes variations d'humidité selon les saisons. Pour les équipementiers produisant dans divers secteurs, ces matériaux avancés permettent de trouver un équilibre délicat entre durabilité, légèreté et respect des contraintes budgétaires.

Choisir le bon partenaire en matière de fixations pour équipementiers : collaboration, expertise et valeur ajoutée

Critères clés pour évaluer les services et fournisseurs OEM de fixation

Trouver le bon partenaire de fabrication implique d'examiner plusieurs facteurs clés. La capacité de production est essentielle pour la plupart des entreprises, en particulier celles qui doivent produire plus de 30 000 unités par mois. Les normes de qualité comptent également, environ 92 % des principaux fournisseurs respectant actuellement les exigences ISO 9001. La connaissance des matériaux et la rapidité avec laquelle un fournisseur peut répondre pendant les phases de développement de prototype sont tout aussi importantes. Des recherches récentes dans le secteur montrent que près de sept ingénieurs sur dix préfèrent travailler avec des fabricants capables de produire des articles selon des spécifications clients précises, plutôt que de s'appuyer sur des solutions standard préfabriquées. L'expérience dans différents secteurs fait souvent une réelle différence, notamment lorsqu'il s'agit de composants aérospatiaux ou automobiles où la précision est primordiale. Les fournisseurs ayant une expérience plurisectorielle atteignent généralement des tolérances beaucoup plus strictes, de l'ordre de ±0,005 mm, contre une moyenne de ±0,02 mm chez les prestataires industriels classiques.

L'importance du support technique et de l'innovation dans la personnalisation

Obtenir de bons résultats grâce aux partenariats OEM repose essentiellement sur une collaboration technique. Selon une étude réalisée l'année dernière par l'institut Ponemon, les entreprises qui offrent des conseils spécifiques sur les matériaux adaptés aux applications ont vu leurs échecs de prototypes diminuer d'environ 41 % par rapport aux fournisseurs classiques qui se contentent de vendre des produits. Les meilleurs collaborateurs utilisent des logiciels de simulation pour analyser la répartition des charges et modéliser les risques de corrosion. Cela revêt une grande importance dans des environnements difficiles, comme les plates-formes pétrolières offshore ou les sites où des produits chimiques sont régulièrement traités. De bonnes simulations peuvent faire toute la différence dans ces conditions exigeantes.

Coût contre valeur sur tout le cycle de vie : avantages stratégiques de la personnalisation des fixations OEM

Les fixations sur mesure ont effectivement un coût environ 15 à 30 pour cent plus élevé que celui des pièces standard, mais en considérant l'ensemble du tableau, elles valent chaque centime. L'entretien requis est également moins fréquent — comptez entre 3 et 5 ans entre deux vérifications au lieu de 18 à 24 mois seulement — et les remplacements sont beaucoup moins courants. Lorsqu'elles sont soumises aux essais de brouillard salin ISO 9227, ces fixations spécialement revêtues, utilisées dans les boîtiers haute tension, résistent à la corrosion 89 % mieux après dix ans par rapport aux fixations galvanisées classiques. Ainsi, lorsque les fabricants investissent initialement dans des solutions sur mesure, ils obtiennent réellement un produit plus durable et plus performant, ce qui relève d'une stratégie commerciale judicieuse plutôt que d'une simple dépense supplémentaire.

Table des Matières

- Comprendre les fixations OEM et les besoins de personnalisation

- Fabrication de fixations sur mesure : Du prototypage à la production selon spécifications

- Traitements de surface et revêtements pour améliorer les performances des fixations

- Choisir le bon partenaire en matière de fixations pour équipementiers : collaboration, expertise et valeur ajoutée