ファスナーOEMおよびカスタマイズニーズの理解

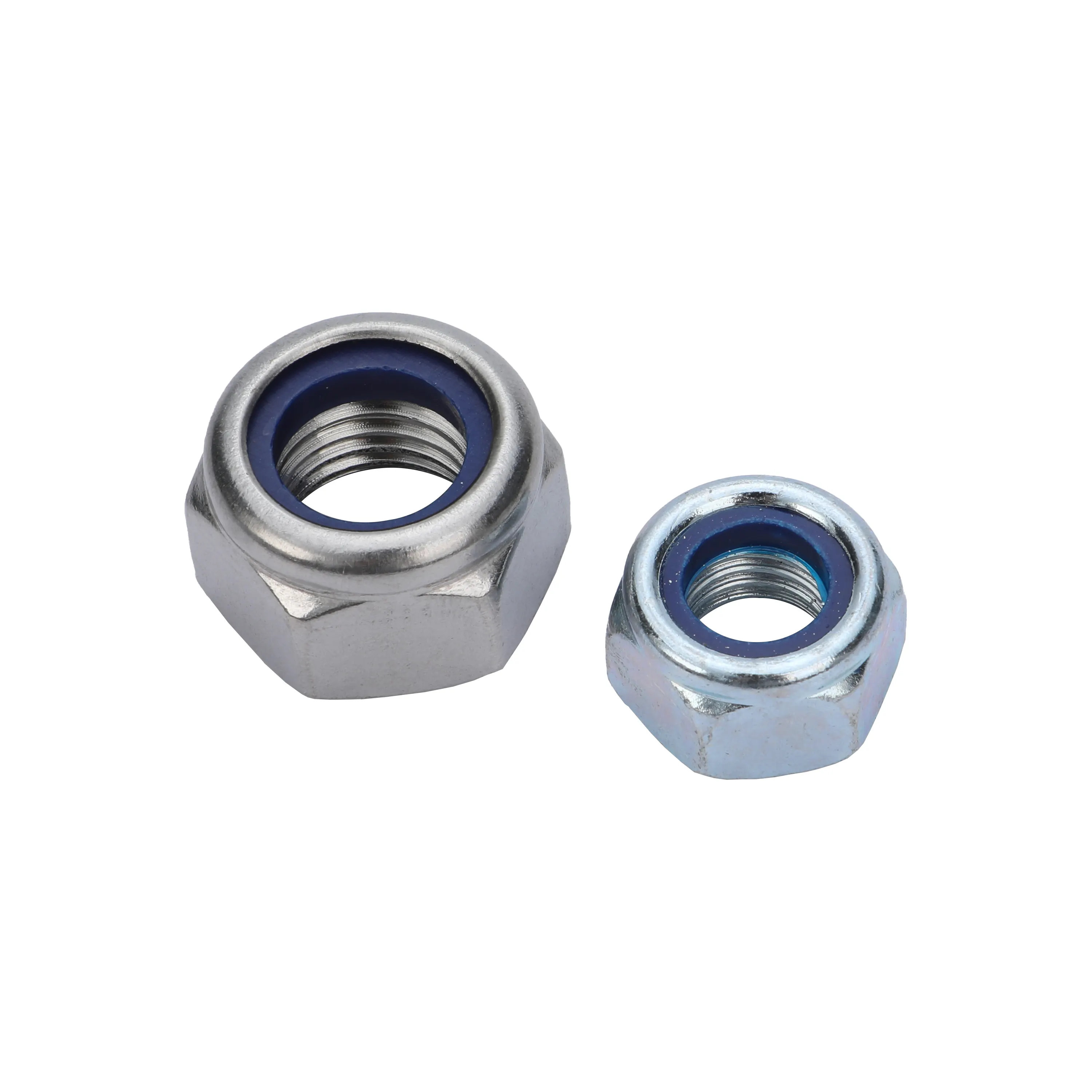

ファスナーOEMサービスとは?

ファスナーのOEMサービスにおいては、特定の機器のニーズに正確に適合するカスタムメイドの機械部品を作成することを意味します。標準のボルトやナットでは十分ではなく、サイズ、素材、または応力下での性能といった複雑な要件に対応できる専門的なソリューションが必要になります。例えば自動車エンジンの場合、非常に高いトルクを扱える特殊なねじ山が必要になることがあり、あるいは通常のハードウェアでは取り付けられない狭いスペースに収まるように設計しなければならない場合もあります。このプロセスは一般的に、設計段階での密接な協業から始まり、試作を経て量産へと移行します。すべての部品は、元設備メーカー(OEM)が提供する仕様書に記載された細部まで正確に従って製造されます。

特定用途においてOEMがカスタム設計されたファスナーを必要とする理由

重要な場面では、標準のファスナーでは十分ではありません。わずかな不一致が、システム全体の崩壊を引き起こす可能性があるためです。航空機の製造はその典型的な例であり、これらのファスナーには、飛行中の極端な熱や継続的な振動に対処するために、きわめて厳密でほとんど強迫的ともいえる許容範囲が求められます。風力タービンの場合はまた別の話になります。メーカーは、長年にわたり雨や塩分を含んだ空気、さらには自然環境が投げかけるあらゆる要素と戦うために、錆を防ぐ特別な保護層をあらかじめ施しています。こうした特別に作られたボルトやネジは単なる装飾品ではなく、誤差が許されない産業において、安全な運転と壊滅的な故障の違いを生み出しているのです。

カスタムファスナー開発におけるエンジニアリング設計の役割

ファスナーの開発において、設計チームは通常、形状や使用する材料、表面処理方法などを微調整するためにCADツールと有限要素解析(FEA)を活用します。例えば、海洋環境では、長期間にわたり塩水腐食に対して高い耐性を示すため、エンジニアがステンレス鋼製の基材に亜鉛ニッケルめっきを組み合わせることがよくあります。設計チームはオリジナル機器メーカーとも頻繁に協力し、優れた性能と予算制約の間で最適なバランスを見つけるよう努めます。スレッド角度などの標準的な仕様は維持しつつも、用途に応じてヘッド形状を変更したり、異なるドライブ方式を選択したりします。こうした繰り返しの調整により、意図した性能を発揮しつつ、量産においても実用的な製品の開発が可能になります。

カスタムファスナーのエンジニアリング設計および技術仕様

設計図仕様:寸法、材料、およびコーティング

カスタムファスナーを作成する際、エンジニアは直径の測定値、ねじピッチの仕様、全長の要件、および実際にどの程度の荷重が保持可能かといった非常に具体的な設計図面を必要とします。過酷な環境で使用される部品の場合、特殊コーティングが極めて重要になります。亜鉛ニッケルめっきやエポキシ樹脂処理は、従来の表面処理と比較して特に優れた性能を発揮します。昨年の『材料性能レポート』によると、これらのコーティングにより腐食問題が約70%削減できることがテストで示されています。また、デジタルCADモデリングのおかげで設計プロセス全体も迅速化しています。自動車メーカーおよび航空宇宙製造業者によれば、初期設計から実際のプロトタイプ作成までの期間が、現在では30日からほぼ45日間の短縮になっているとの報告があります。

機械図面の要件および公差管理

企業がISO 2768またはASME Y14.5のガイドラインに従う場合、特に重要な部品については、一般的に±0.005 mm程度の範囲内で部品が正しく適合します。昨年の業界調査によると、OEM(オリジナル機器メーカー)のエンジニアの約8割が、量産開始後に修正が必要になることを防ぐ上で、明確なGD&T仕様が最も重要だと考えています。一部のサプライヤーはCADワークフローに人工知能ツールを導入し始めていますが、こうした企業では試作テスト時の問題が約3分の1も減少しているのが確認されています。これは風力タービンの部品のように、わずかな取り付け誤差でも長期間にわたって重大な問題を引き起こす可能性のある、継続的な振動が加わる装置において特に大きな違いとなります。

使用目的に基づく材料選定と最適化

海洋環境ではステンレス鋼のグレード316が好まれ、一方で航空宇宙分野における重量に敏感な用途にはチタン合金が使用される。熱処理された合金鋼は、オフロード車両のサスペンションにおいて疲労寿命を200%向上させることが示されている。エンジニアはFEAシミュレーションを用いて引張強度(1,200 MPa)とコスト効率のバランスをとり、各用途に最適な材料選定を確実に行っている。

標準化対完全カスタマイズ:柔軟性と効率性のバランス

企業が既存の ANSI や DIN 設計を改造するハイブリッド方法を使うことで,ゼロから全てを作る代わりに,道具のコストを約 60%削減できます. 例えば,M12ボルトに 特殊な糸のパターンを追加する時です この単純な変更は 固定部品全体を完全に再設計する必要なく 水力システムにおける 特定のニーズに最適です 業界報告によると 製造業者の3分の2が この道を歩んでいるのは オリジナル・エクアピエーションメーカー (OEM) と連携しながら 拡張性を保てるためです 優れた代替品が利用可能であるのに 完全にカスタマイズするために 余分なお金を費やすことは 誰も望まないからです

定番 固定 材 の 製造:プロトタイプ 製造 から 仕様 に 合わせた 製造 まで

オーダーメイドの固定装置製造プロセスの一見

製造は通常、設計仕様を確認することから始まります。これには、ねじの形状が正しいか、どの種類の材料が最適か、また予想される負荷に耐えられるかどうかの検討が含まれます。部品はCNCマシニングや鍛造などの技術で成形され、場合によっては±0.01mmという非常に厳しい公差まで精度を高めることができます。主な成形後には、強度を高めるための熱処理や、さびや摩耗を防ぐための亜鉛ニッケルめっきなどの表面処理がいくつか施されます。品質検査に関しては、三次元測定機(CMM)による試験や塩水噴霧試験(サルトスプレー試験)も実施されます。これらのすべての工程は、ファスナーに関するISO 898-1規格を満たす必要があるため、ほとんどの工場では生産する各バッチに対して非常に厳格なプロトコルを設けています。

複雑なOEM要件に対応する仕様に基づいた生産

航空宇宙や再生可能エネルギーといった過酷な環境が要求される分野では、仕様に応じて製造されたファスナーが極端な温度、振動、または化学物質への暴露に耐える性能を発揮します。主な能力には以下が含まれます:

- 優れた強度対重量比を得るための材料最適化(例:チタン合金)

- 摩擦低減のためのカスタムコーティング(Xylan®など)

- 狭い設置スペースに対応する幾何学的設計の変更

このアプローチにより、高精度機器での組立エラーを27%削減できる(ASM International, 2024)。また、AS9100やNADCAPなどの認証取得も支援します。

試作および試験用の小ロット生産

50~500個単位の小ロット生産により、OEM企業は量産前に実環境下でのファスナー性能を評価できます。試作品は以下の試験を実施します:

- 機能テスト :荷重能力、疲労抵抗、ねじの係合状態

- 環境シミュレーション :塗膜耐久性評価のための500時間以上の塩水噴霧試験

- 互換性チェック :熱サイクル中の相手部品との相互作用

この段階で設計上の欠陥の92%を特定できる(ASTM International, 2023)、これにより量産開始前に費用対効果の高い改良が可能になる。

ファスナー性能向上のための表面処理およびコーティング

耐腐食性と耐久性を高める先進的なコーティング

ファスナー専用に設計されたコーティングは、化学薬品や日常的な摩耗、過酷な温度変化に対する保護機能により、交換までの寿命を大幅に延ばすことができます。亜鉛めっきは一般的な環境条件には適していますが、船舶や航空機など過酷な条件下では、カドミウムめっきやクロムめっきがよく使用されます。これらの材料は海水による腐食に対してより耐性が強く、紫外線照射下でも劣化しにくいです。風力タービンや太陽光パネルのように電気的絶縁が重要な用途では、エポキシ樹脂コーティングが適切な絶縁を維持します。また、油圧部品へのMoS2コーティングも見逃せません。摩擦を大幅に低減するため、極端な圧力下でもこれらの部品が過熱しにくく、よりスムーズに作動します。

環境および機能的条件に応じた表面処理の最適化

良好な結果を得るには、日々の使用環境に実際に耐えうるコーティング材を見つけることが不可欠です。たとえばPTFEコーティングは、化学処理施設内のファスナーによく使用され、厄介な酸性ガスから保護する役割を果たします。一方、農業分野では、通常の鋼材では機械が常に摩耗性の高い土壌条件にさらされるため十分ではないことから、犠牲アノードとなる亜鉛ニッケル合金がよく採用されています。また、市場には最近ナノコーティングの新しい波も押し寄せています。これらの極めて薄い層は損傷を受けた際に自己修復する機能を持ち、季節ごとの湿度変動に直面するHVACシステムにとって非常に便利です。さまざまな産業分野で活動するOEM(オリジナル・エクイップメント・メーカー)にとって、こうした先進素材は耐久性、軽量化、予算制約の間で難しいバランスを取るうえで大きな助けとなります。

適切なファスナーOEMパートナーの選定:協働、専門知識、および価値

ファスナーOEMサービスおよびサプライヤーを評価するための主要基準

適切な製造パートナーを見つけるには、いくつかの重要な要素を検討する必要があります。生産能力は、特に毎月30,000ユニット以上を生産する必要がある企業にとって不可欠です。品質基準も同様に重要であり、現在、主要サプライヤーの約92%がISO 9001要件を満たしています。素材に関する知識や、プロトタイプ開発段階でのサプライヤーの対応スピードも、同様に重要な検討事項です。最近の業界調査によると、市販の標準品に頼るよりも、顧客の特定仕様に応じて製品を製造できるメーカーと協力することを好むエンジニアが、実に7割近くに上ります。さまざまな分野での経験は実際に大きな差を生み出します。特に、精度が求められる航空宇宙や自動車部品を取り扱う場合には顕著です。他業種にまたがる経験を持つサプライヤーは、一般の産業用プロバイダーの平均±0.02 mmと比べて、通常±0.005 mm程度の非常に厳しい公差を達成できます。

カスタマイズにおける技術サポートと革新の重要性

OEMパートナーシップから良好な成果を得るには、技術面での連携が極めて重要です。昨年のポネモン・インスティテュートの調査によると、アプリケーションに応じた具体的な材料アドバイスを提供する企業は、単に製品を販売するだけの通常のベンダーと比較して、試作段階での失敗が約41%減少したとのことです。トップレベルの協力企業は、負荷の分布状況を解析したり、腐食リスクをモデル化するためにシミュレーションソフトウェアを活用しています。これは、洋上油田施設や化学薬品が日常的に処理されるような過酷な環境において特に重要です。適切なシミュレーションは、こうした厳しい条件下で大きな差を生むことができます。

コスト対ライフサイクル価値:OEMファスナーのカスタマイズがもたらす戦略的メリット

カスタムファスナーは、標準部品と比べて価格が約15〜30%高くなりますが、全体像を見るとその価値は十分にあります。メンテナンスの頻度も低くて済み、点検間隔は18〜24か月ではなく3〜5年単位になりますし、交換もはるかに少なくなります。高電圧ボックスで使用されるこれらの特殊コーティングされたファスナーは、ISO 9227塩水噴霧試験において、通常の亜鉛メッキ製品と比較して10年後でも腐食に対する耐性が89%向上していました。したがって、メーカーがカスタムソリューションに初期投資を行うことは、帳簿上の単なる出費ではなく、長期間にわたり優れた性能を発揮するものを得るという、賢明なビジネス判断といえます。