Comprender las necesidades de OEM y personalización de los sujetadores

¿Qué son los servicios OEM de sujetadores?

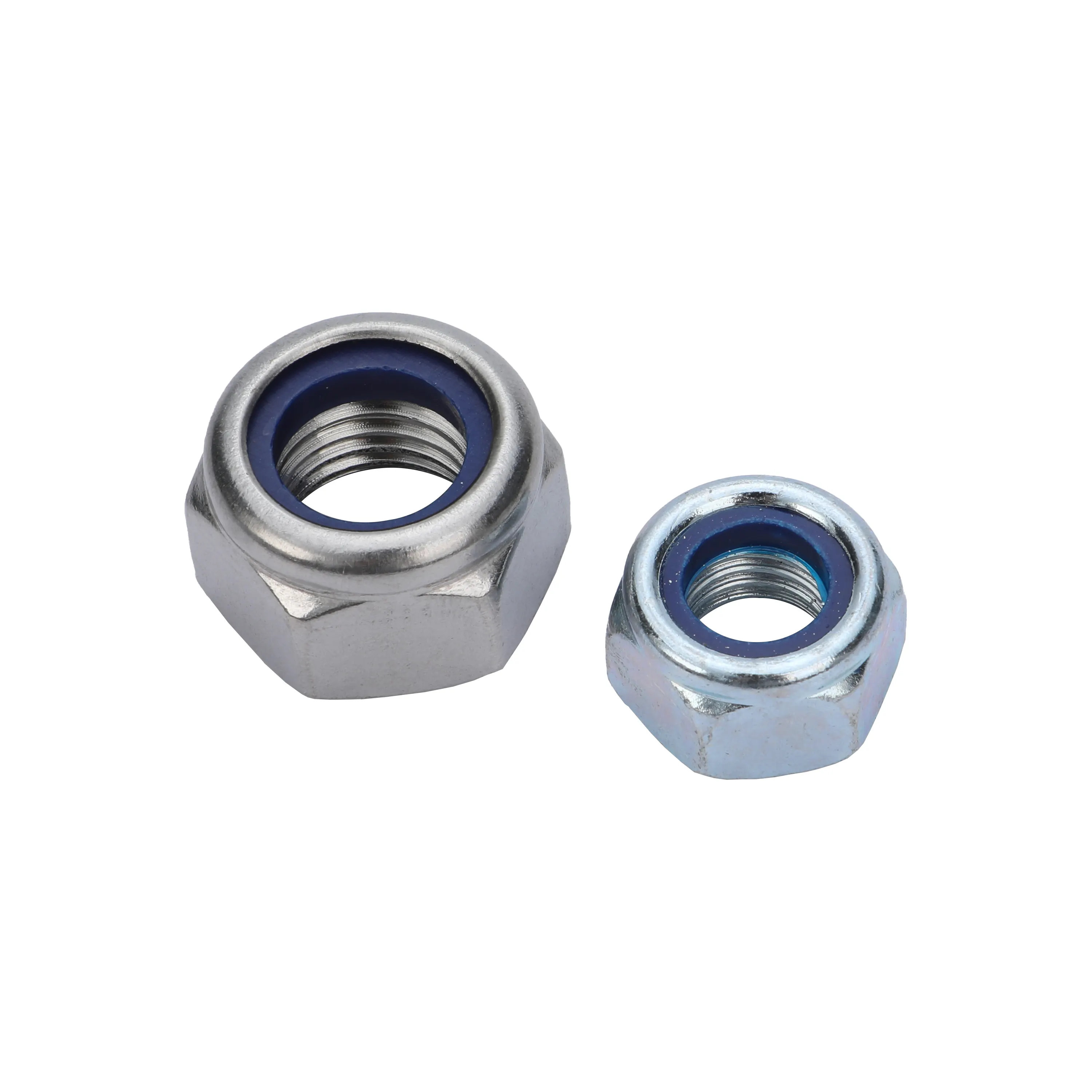

Cuando se trata de servicios de OEM para sujetadores, hablamos de crear piezas mecánicas personalizadas que se ajusten exactamente a las necesidades específicas de determinados equipos. Los pernos y tuercas estándar simplemente no son suficientes en estos casos. Estas soluciones especializadas abordan requisitos complicados, como el tamaño, los materiales o el comportamiento bajo tensión. Por ejemplo, en los motores automotrices, a veces se requiere un roscado especial capaz de soportar fuerzas de par muy altas o que pueda encajarse en espacios reducidos donde los componentes estándar no funcionarían. Todo el proceso suele comenzar con una estrecha colaboración en el diseño, seguida de la elaboración de prototipos antes de pasar a la producción a gran escala. Todo se fabrica según las especificaciones exactas proporcionadas por los fabricantes de equipo original, hasta el más mínimo detalle en sus planos.

Por qué los OEM requieren sujetadores de diseño personalizado para aplicaciones específicas

Los sujetadores estándar simplemente no son suficientes cuando las cosas realmente importan, porque pequeñas incompatibilidades pueden hacer que sistemas enteros fallen por completo. Tómese como ejemplo obvio la construcción aeronáutica: estos sujetadores requieren tolerancias tan ajustadas que casi resulta obsesivo el enfoque para manejar tanto el calor extremo como las vibraciones constantes durante el vuelo. Las turbinas eólicas representan otro caso completamente distinto; aquí los fabricantes aplican capas protectoras especiales diseñadas específicamente para combatir la corrosión tras años expuestas a la lluvia, al aire salino y a cualquier otra condición que la naturaleza les arroje. Estos pernos y tornillos especialmente fabricados no son solo elegantes: marcan la diferencia entre un funcionamiento seguro y un fallo catastrófico en industrias donde no hay margen alguno para errores.

El papel del diseño de ingeniería en el desarrollo de sujetadores personalizados

Al desarrollar sujetadores, los equipos de ingeniería suelen recurrir a herramientas CAD junto con análisis de elementos finitos (FEA) para ajustar aspectos como la forma, los materiales utilizados y el tratamiento de las superficies. Por ejemplo, en entornos marinos, los ingenieros suelen combinar bases de acero inoxidable con recubrimientos de zinc-níquel porque resisten mejor la corrosión por agua salada con el tiempo. El equipo de diseño colabora frecuentemente también con fabricantes de equipos originales, tratando de encontrar el punto óptimo entre lo que funciona bien y lo que se mantiene dentro de las limitaciones presupuestarias. Mantienen intactas características estándar como los ángulos de rosca, pero modifican formas de la cabeza o eligen diferentes sistemas de accionamiento según las necesidades de la aplicación. Todos estos ajustes iterativos ayudan a crear productos que realmente funcionan según lo previsto y que al mismo tiempo son prácticos de fabricar a gran escala.

Diseño de Ingeniería y Especificaciones Técnicas para Sujetadores Personalizados

Especificaciones de Planos: Dimensiones, Materiales y Recubrimientos

Al fabricar sujetadores personalizados, los ingenieros necesitan planos bastante específicos que incluyan mediciones del diámetro, especificaciones del paso de rosca, requisitos de longitud total y el tipo de carga que realmente pueden soportar. Para piezas utilizadas en condiciones severas, los recubrimientos especiales son muy importantes. Los tratamientos con níquel-zinc o con resinas epoxi destacan notablemente en comparación con acabados convencionales. Algunas pruebas mostraron que estos recubrimientos pueden reducir los problemas de corrosión en aproximadamente un 70 por ciento, según el Informe de Rendimiento de Materiales del año pasado. Además, todo el proceso de diseño se ha acelerado gracias a la modelización digital mediante CAD. Empresas automotrices y fabricantes aeroespaciales informan haber ahorrado entre 30 y casi 45 días al pasar de diseños iniciales a prototipos reales actualmente.

Requisitos de Dibujo Técnico y Control de Tolerancias

Cuando las empresas siguen las normas ISO 2768 o ASME Y14.5, generalmente obtienen piezas que encajan dentro de aproximadamente ±0,005 mm para aquellos componentes realmente importantes. Según investigaciones recientes del sector del año pasado, alrededor de 8 de cada 10 ingenieros de fabricantes de equipos originales afirman que las especificaciones claras de GD&T son las más importantes para evitar tener que corregir cosas después de que comience la producción. Algunos proveedores han comenzado a incorporar herramientas de inteligencia artificial en sus flujos de trabajo CAD, y estas empresas están experimentando aproximadamente un tercio menos de problemas durante las pruebas de prototipos. Esto marca una gran diferencia especialmente en equipos sometidos a vibraciones constantes, piense en componentes de turbinas eólicas donde incluso pequeños desalineamientos pueden causar grandes problemas con el tiempo.

Selección y Optimización de Materiales según los Requisitos de Aplicación

El acero inoxidable grado 316 es preferido para ambientes marinos, mientras que las aleaciones de titanio desempeñan funciones en aplicaciones aeroespaciales sensibles al peso. Se ha demostrado que el acero aleado tratado térmicamente aumenta la vida útil por fatiga en un 200 % en suspensiones de vehículos todoterreno. Los ingenieros utilizan simulaciones por elementos finitos (FEA) para equilibrar la resistencia a la tracción (₰¥1.200 MPa) con la eficiencia de costos, asegurando una selección óptima de materiales para cada aplicación.

Estandarización frente a Personalización Completa: Equilibrar Flexibilidad y Eficiencia

El uso de métodos híbridos, en los que las empresas modifican diseños ANSI o DIN existentes en lugar de crear todo desde cero, puede reducir los costos de utillaje en aproximadamente un 60 %. Por ejemplo, cuando alguien añade su propio patrón especial de rosca a un perno estándar M12. Esta modificación sencilla funciona muy bien para necesidades específicas en sistemas hidráulicos sin tener que rediseñar completamente todo el componente de sujeción. Según informes del sector, aproximadamente dos terceras partes de los fabricantes optan por este enfoque porque les ayuda a mantener la escalabilidad al trabajar con fabricantes de equipos originales (OEM). Tiene sentido, ya que nadie desea gastar dinero extra en personalizaciones completas cuando existen buenas alternativas disponibles.

Fabricación de sujetadores personalizados: desde la prototipación hasta la producción según especificaciones

Descripción general del proceso de fabricación de sujetadores personalizados

La fabricación normalmente comienza revisando las especificaciones de diseño para verificar si las roscas son correctas, qué tipo de materiales funcionarán mejor y si el componente podrá soportar las cargas esperadas. Los componentes se moldean mediante técnicas de mecanizado CNC y forjado, que pueden alcanzar tolerancias muy estrechas, a veces hasta ±0,01 mm. Una vez finalizada la conformación principal, se aplican varios acabados, como tratamientos térmicos que aumentan la resistencia, y recubrimientos tales como chapado de zinc-níquel que ayudan a proteger contra la corrosión y el desgaste. En cuanto a los controles de calidad, los fabricantes realizan pruebas en máquinas de medición por coordenadas (CMM) y también ensayos de niebla salina. Todos estos pasos deben cumplir con las normas ISO 898-1 para elementos de fijación, por lo que la mayoría de los talleres tienen protocolos bastante estrictos para cada lote que producen.

Producción según especificaciones para requisitos OEM complejos

En sectores exigentes como la aeroespacial y la energía renovable, la producción bajo especificación proporciona elementos de fijación capaces de soportar temperaturas extremas, vibraciones o exposición a productos químicos. Las capacidades clave incluyen:

- Optimización de materiales (por ejemplo, aleaciones de titanio para una relación resistencia-peso superior)

- Recubrimientos personalizados como Xylan® para reducir la fricción

- Adaptaciones geométricas para espacios reducidos de instalación

Este enfoque reduce los errores de ensamblaje en un 27 % en equipos de alta precisión (ASM International, 2024) y respalda certificaciones como AS9100 y NADCAP.

Producción de pequeños lotes para prototipos y pruebas

Lotes pequeños de entre 50 y 500 unidades permiten a los fabricantes originales probar el rendimiento de los elementos de fijación en condiciones reales antes de escalar la producción. Los prototipos se someten a:

- Pruebas Funcionales : Capacidad de carga, resistencia a la fatiga y ajuste de rosca

- Simulación ambiental : Exposición a niebla salina durante más de 500 horas para evaluar la durabilidad del recubrimiento

- Verificaciones de compatibilidad : Interacción con piezas acopladas durante ciclos térmicos

Esta fase identifica el 92 % de los defectos de diseño (ASTM International, 2023), permitiendo mejoras rentables antes de la producción completa.

Tratamientos y recubrimientos superficiales para mejorar el rendimiento de los sujetadores

Recubrimientos avanzados para resistencia a la corrosión y durabilidad

Los recubrimientos diseñados específicamente para sujetadores pueden aumentar considerablemente su durabilidad antes de necesitar reemplazo, principalmente porque protegen contra productos químicos, desgaste normal y cambios bruscos de temperatura. El galvanizado con zinc funciona bien en condiciones cotidianas, pero cuando las condiciones son más severas, como en barcos o aviones, se prefiere el plateado con cadmio y cromo. Estos materiales resisten mejor la corrosión por agua salada y no se degradan bajo la exposición a la luz UV. En turbinas eólicas y paneles solares, donde la electricidad es fundamental, los recubrimientos de resina epoxi mantienen una adecuada aislación. Y tampoco hay que olvidar el recubrimiento de MoS2 en componentes hidráulicos: reduce tanto la fricción que, incluso bajo presión extrema, estos elementos funcionan con mayor suavidad y sin sobrecalentarse tan rápidamente.

Adaptación de Tratamientos Superficiales a Condiciones Ambientales y Funcionales

Obtener buenos resultados implica encontrar recubrimientos que realmente resistan las condiciones a las que se enfrentan día a día. Por ejemplo, los recubrimientos de PTFE suelen aplicarse en sujetadores dentro de instalaciones de procesamiento químico, donde protegen contra esos molestos humos ácidos. En el sector agrícola, los fabricantes de equipos suelen recurrir a aleaciones sacrificiales de zinc-níquel porque el acero común no es suficiente cuando las máquinas están constantemente expuestas a condiciones de suelo abrasivo. Ahora también hay una nueva ola de nanorecubrimientos entrando al mercado. Estas capas extremadamente delgadas pueden repararse automáticamente cuando se dañan, lo cual es bastante útil para sistemas de climatización que enfrentan todo tipo de fluctuaciones de humedad a lo largo de las estaciones. Para los fabricantes de equipos originales que operan en diferentes sectores, estos materiales avanzados ayudan a lograr ese difícil equilibrio entre durabilidad, ligereza y cumplimiento de las restricciones presupuestarias.

Selección del socio adecuado en sujetadores para OEM: Colaboración, experiencia y valor

Criterios clave para evaluar servicios y proveedores OEM de sujetadores

Encontrar al socio de fabricación correcto implica considerar varios factores clave. La capacidad de producción es esencial para la mayoría de las empresas, especialmente aquellas que necesitan producir más de 30.000 unidades por mes. Los estándares de calidad también son importantes, y actualmente alrededor del 92 % de los principales proveedores cumplen con los requisitos de la norma ISO 9001. El conocimiento sobre materiales y la rapidez con que un proveedor puede responder durante las rondas de desarrollo de prototipos son consideraciones igualmente importantes. Investigaciones recientes del sector muestran que casi siete de cada diez ingenieros prefieren trabajar con fabricantes que puedan construir productos según especificaciones específicas del cliente, en lugar de depender de opciones estándar disponibles en el mercado. La experiencia en diferentes sectores suele marcar una diferencia real, particularmente al tratar con componentes aeroespaciales o automotrices, donde la precisión es fundamental. Los proveedores con experiencia multisectorial suelen alcanzar tolerancias mucho más ajustadas, del orden de ±0,005 mm, en comparación con el promedio de ±0,02 mm observado entre proveedores industriales generales.

La importancia del soporte técnico y la innovación en la personalización

Obtener buenos resultados de las asociaciones OEM depende realmente de la colaboración técnica. Según una investigación del Instituto Ponemon del año pasado, las empresas que ofrecen asesoramiento específico sobre materiales para aplicaciones vieron reducirse sus fallos de prototipos en aproximadamente un 41 % en comparación con proveedores comunes que solo venden productos. Los colaboradores de primer nivel utilizan software de simulación para determinar cómo se distribuyen las cargas y modelar los riesgos de corrosión. Esto es muy importante en entornos exigentes como plataformas petroleras offshore o lugares donde se procesan regularmente productos químicos. Las simulaciones adecuadas pueden marcar toda la diferencia en estas condiciones exigentes.

Costo frente a valor del ciclo de vida: beneficios estratégicos de la personalización de sujetadores OEM

Los sujetadores personalizados sí tienen un costo aproximadamente un 15 a 30 por ciento más alto que las piezas estándar, pero al considerar el panorama general, se observa que valen cada centavo. El mantenimiento tampoco necesita realizarse con tanta frecuencia: en lugar de cada 18 a 24 meses, se requiere uno cada 3 a 5 años, y los reemplazos ocurren mucho menos a menudo. Cuando se someten a pruebas de niebla salina ISO 9227, estos sujetadores especialmente recubiertos utilizados en las cajas de alto voltaje resistieron la corrosión un 89 % mejor tras una década en comparación con los sujetadores galvanizados convencionales. Por tanto, cuando los fabricantes invierten dinero inicialmente en soluciones personalizadas, realmente obtienen algo que dura más y funciona mejor, lo cual es una decisión comercial inteligente y no simplemente otro gasto en los libros.

Tabla de Contenido

- Comprender las necesidades de OEM y personalización de los sujetadores

- Fabricación de sujetadores personalizados: desde la prototipación hasta la producción según especificaciones

- Tratamientos y recubrimientos superficiales para mejorar el rendimiento de los sujetadores

- Selección del socio adecuado en sujetadores para OEM: Colaboración, experiencia y valor