Compreendendo Fixadores OEM e as Necessidades de Personalização

O Que São Serviços OEM de Fixadores?

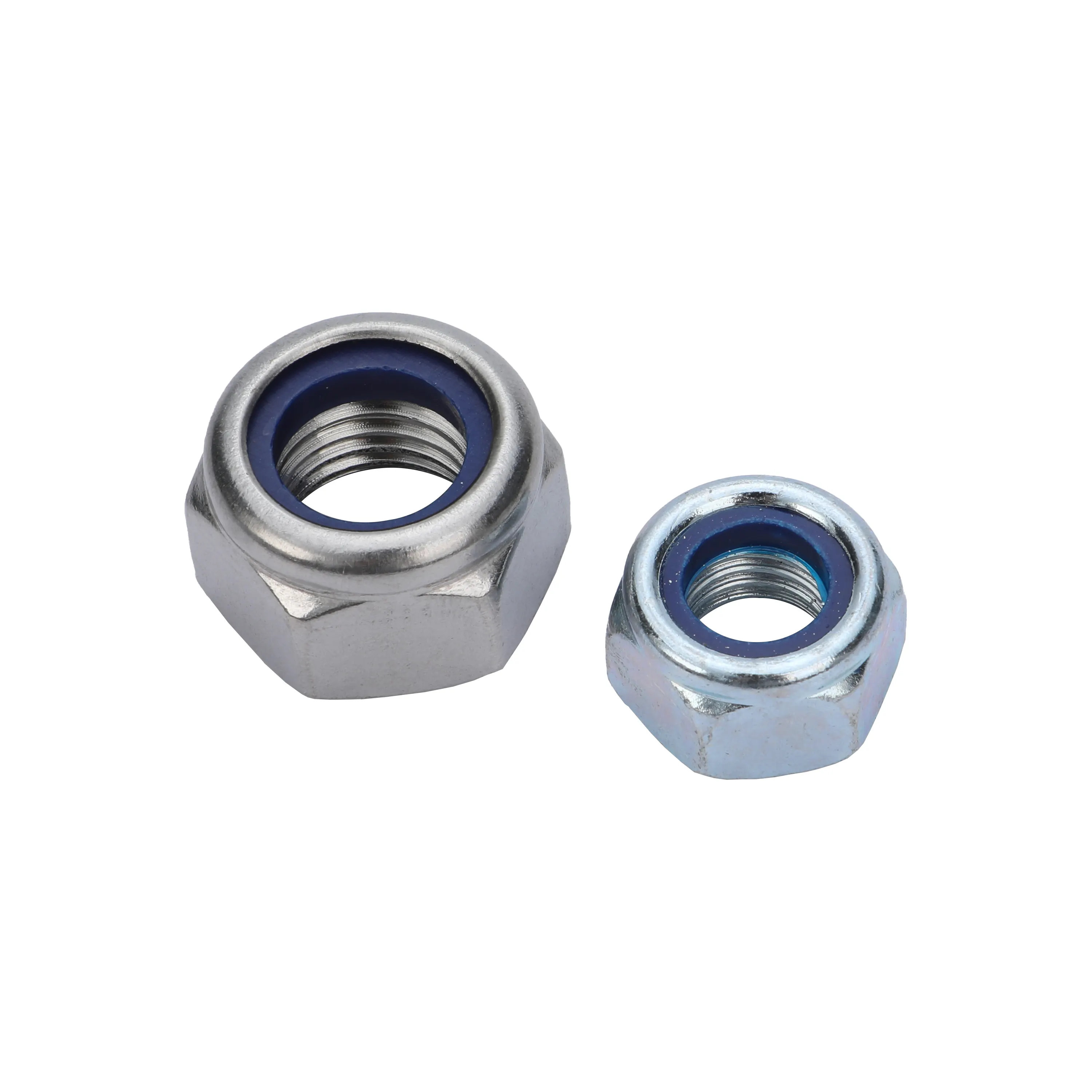

Quando se trata de serviços de OEM para fixadores, estamos falando em criar peças mecânicas personalizadas que atendam exatamente às necessidades específicas de determinados equipamentos. Parafusos e porcas padrão simplesmente não são suficientes nesse caso. Essas soluções especializadas resolvem requisitos complexos, como dimensões, materiais ou desempenho sob tensão. Considere, por exemplo, motores automotivos. Às vezes, eles precisam de roscas especiais capazes de suportar forças de torque muito altas ou se encaixar em espaços apertados onde componentes convencionais não funcionariam. Todo o processo geralmente começa com um trabalho conjunto no desenvolvimento de projetos, seguido pela criação de protótipos antes do início da produção em larga escala. Tudo é fabricado de acordo com as especificações exatas fornecidas pelos fabricantes de equipamentos originais, até o menor detalhe nos seus projetos.

Por que os OEMs exigem fixadores projetados sob medida para aplicações específicas

Fixadores padrão simplesmente não são suficientes quando as coisas realmente importam, porque pequenas imprecisões podem, na verdade, derrubar sistemas inteiros. Tome como exemplo a construção de aeronaves — esses fixadores precisam de tolerâncias tão rigorosas que chegam a ser quase obsessivas para lidar com o calor escaldante e a vibração constante durante o voo. As turbinas eólicas contam uma história completamente diferente: aqui, os fabricantes aplicam camadas protetoras especiais, especificamente projetadas para combater a ferrugem após anos enfrentando chuva, ar salgado e qualquer outra coisa que a Mãe Natureza lhes atire. Esses parafusos e porcas especialmente fabricados não são apenas sofisticados — fazem toda a diferença entre operação segura e falha catastrófica em indústrias onde não há espaço algum para erros.

O Papel do Projeto de Engenharia no Desenvolvimento de Fixadores Personalizados

Ao desenvolver fixadores, as equipes de engenharia normalmente recorrem a ferramentas CAD juntamente com análise de elementos finitos (FEA) para ajustar aspectos como forma, materiais utilizados e tratamentos superficiais. Considere, por exemplo, ambientes marinhos, onde os engenheiros frequentemente combinam bases de aço inoxidável com revestimentos de zinco-níquel, pois resistem melhor à corrosão por água salgada ao longo do tempo. A equipe de projeto colabora frequentemente também com fabricantes originais de equipamentos, buscando encontrar o ponto ideal entre o que funciona bem e o que permanece dentro das restrições orçamentárias. Mantêm características padrão, como ângulos de rosca, intactas, mas modificam formatos de cabeças ou escolhem diferentes sistemas de acionamento com base nas necessidades da aplicação. Todos esses ajustes iterativos ajudam a criar produtos que realmente desempenham conforme o pretendido, sendo ainda práticos para fabricação em larga escala.

Projeto de Engenharia e Especificações Técnicas para Fixadores Personalizados

Especificações de Projeto: Dimensões, Materiais e Revestimentos

Ao fabricar fixadores personalizados, os engenheiros precisam de plantas bastante específicas que incluam medições de diâmetro, especificações do passo da rosca, requisitos de comprimento total e o tipo de carga que realmente podem suportar. Para peças utilizadas em condições adversas, revestimentos especiais são muito importantes. Revestimentos de zinco-níquel ou tratamentos com resina epóxi destacam-se bastante em comparação com acabamentos comuns. Alguns testes mostraram que esses revestimentos podem reduzir problemas de corrosão em cerca de 70 por cento, segundo o Relatório de Desempenho de Materiais do ano passado. Todo o processo de projeto também se tornou mais rápido graças à modelagem digital CAD. Empresas automotivas e fabricantes aeroespaciais relatam economia de tempo entre 30 e quase 45 dias ao passar dos projetos iniciais para protótipos reais atualmente.

Requisitos de Desenho Técnico e Controle de Tolerâncias

Quando empresas seguem as diretrizes ISO 2768 ou ASME Y14.5, geralmente obtêm peças que se encaixam dentro de aproximadamente ±0,005 mm para aqueles componentes realmente importantes. De acordo com pesquisas recentes do setor do ano passado, cerca de 8 entre 10 engenheiros de fabricantes originais afirmam que especificações claras de GD&T são as mais importantes para evitar a necessidade de corrigir coisas após o início da produção. Alguns fornecedores começaram a incorporar ferramentas de inteligência artificial em seus fluxos de trabalho CAD, e essas empresas estão observando cerca de um terço menos problemas durante os testes de protótipos. Isso faz uma grande diferença especialmente em equipamentos submetidos a vibrações constantes, pense em componentes de turbinas eólicas, onde mesmo pequenos desalinhamentos podem causar grandes problemas ao longo do tempo.

Seleção e Otimização de Materiais com Base nas Exigências da Aplicação

O aço inoxidável grau 316 é preferido para ambientes marinhos, enquanto ligas de titânio atendem funções aeroespaciais sensíveis ao peso. O aço-liga tratado termicamente demonstrou aumentar a vida útil à fadiga em 200% nas suspensões de veículos off-road. Os engenheiros utilizam simulações FEA para equilibrar resistência à tração (₰¥1.200 MPa) com eficiência de custos, garantindo a seleção ideal de materiais para cada aplicação.

Padronização vs. Personalização Completa: Equilibrando Flexibilidade e Eficiência

Usar métodos híbridos, nos quais empresas modificam projetos ANSI ou DIN existentes em vez de criar tudo do zero, pode reduzir despesas com ferramentas em cerca de 60%. Por exemplo, quando alguém adiciona um padrão de rosca especial a um parafuso M12 comum. Essa simples modificação funciona muito bem para necessidades específicas em sistemas hidráulicos, sem precisar redesenhar completamente todo o componente de fixação. De acordo com relatórios do setor, aproximadamente dois terços dos fabricantes adotam esse caminho, pois ajuda a manter a escalabilidade ao trabalhar com fabricantes de equipamentos originais (OEMs). Faz sentido, já que ninguém quer gastar dinheiro extra com personalização completa quando há boas alternativas disponíveis.

Fabricação de Fixadores Personalizados: Da Prototipagem à Produção sob Especificação

Visão Geral do Processo de Fabricação de Fixadores Personalizados

A fabricação normalmente começa com a análise das especificações de projeto para verificar se as roscas estão corretas, que tipo de materiais funcionará melhor e se o componente poderá suportar as cargas esperadas. Os componentes são moldados por meio de técnicas de usinagem CNC e forjamento, que conseguem atingir tolerâncias muito rigorosas, às vezes próximas de ±0,01 mm. Após a conformação principal, são aplicados diversos acabamentos, como tratamentos térmicos que aumentam a resistência, além de revestimentos como zinc-níquel que ajudam a proteger contra ferrugem e desgaste. Em relação aos controles de qualidade, os fabricantes realizam testes em máquinas de medição por coordenadas (CMM) e também testes de névoa salina. Todos esses processos precisam atender aos padrões ISO 898-1 para fixadores, portanto a maioria dos estabelecimentos possui protocolos bastante rigorosos para cada lote produzido.

Produção sob Especificação para Requisitos OEM Complexos

Em setores exigentes como aeroespacial e energia renovável, a produção sob especificação oferece fixadores capazes de suportar temperaturas extremas, vibrações ou exposição química. As principais capacidades incluem:

- Otimização de materiais (por exemplo, ligas de titânio para uma relação resistência-peso superior)

- Revestimentos personalizados, como Xylan® para redução de fricção

- Adaptações geométricas para espaços de instalação restritos

Essa abordagem reduz erros de montagem em 27% em equipamentos de alta precisão (ASM International, 2024) e apoia certificações como AS9100 e NADCAP.

Produção em Pequenos Lotes para Prototipagem e Testes

Lotes pequenos de 50 a 500 unidades permitem que OEMs testem o desempenho dos fixadores em condições reais antes da ampliação. Os protótipos são submetidos a:

- Ensaios funcionais : Capacidade de carga, resistência à fadiga e engajamento da rosca

- Simulação Ambiental : Exposição à névoa salina por mais de 500 horas para avaliar a durabilidade do revestimento

- Verificações de compatibilidade : Interação com peças acopladas durante ciclagem térmica

Esta fase identifica 92% dos defeitos de projeto (ASTM International, 2023), permitindo aprimoramentos economicamente eficientes antes da produção em larga escala.

Tratamentos e Revestimentos Superficiais para Melhorar o Desempenho de Fixadores

Revestimentos Avançados para Resistência à Corrosão e Durabilidade

Revestimentos desenvolvidos especificamente para fixadores podem aumentar significativamente a sua durabilidade antes da substituição, principalmente porque protegem contra produtos químicos, desgaste normal e variações de temperatura extremas. O revestimento de zinco é adequado para condições comuns, mas em ambientes mais exigentes, como em barcos ou aviões, utiliza-se preferencialmente o revestimento de cádmio e cromo. Esses materiais resistem melhor à corrosão por água salgada e não se degradam sob exposição à luz UV. Em turbinas eólicas e painéis solares, onde a eletricidade é crucial, os revestimentos de resina epóxi garantem um isolamento adequado. E também não se deve esquecer do revestimento MoS2 em peças hidráulicas, que reduz tanto o atrito que, mesmo sob pressão extrema, esses componentes funcionam com mais suavidade e sem aquecer tão rapidamente.

Adaptação dos Tratamentos Superficiais às Condições Ambientais e Funcionais

Obter bons resultados significa encontrar revestimentos que realmente resistam às condições enfrentadas no dia a dia. Tome como exemplo os revestimentos de PTFE, comumente aplicados em fixadores dentro de instalações de processamento químico, onde protegem contra aquelas irritantes emissões ácidas. No setor agrícola, fabricantes de equipamentos frequentemente recorrem a ligas sacrificiais de zinco-níquel, pois o aço comum simplesmente não resiste quando as máquinas estão constantemente enfrentando condições abrasivas do solo. Agora, há também uma nova onda de nanorrevestimentos chegando ao mercado. Essas camadas extremamente finas podem, na verdade, autorregenerar-se quando danificadas, o que é bastante útil para sistemas de climatização que lidam com todo tipo de variação de umidade ao longo das estações. Para fabricantes de equipamentos originais que atuam em diferentes setores, esses materiais avançados ajudam a alcançar o difícil equilíbrio entre durabilidade, leveza e aderência às restrições orçamentárias.

Selecionando o Parceiro Certo em Fixadores para OEM: Colaboração, Expertise e Valor

Critérios Principais para Avaliar Serviços e Fornecedores OEM de Fixadores

Encontrar o parceiro de fabricação correto significa analisar vários fatores essenciais. A capacidade de produção é fundamental para a maioria das empresas, especialmente aquelas que precisam produzir mais de 30.000 unidades por mês. Os padrões de qualidade também são importantes, com cerca de 92% dos principais fornecedores atendendo aos requisitos da ISO 9001 atualmente. O conhecimento sobre materiais e a rapidez com que um fornecedor consegue responder durante as etapas de desenvolvimento de protótipos são igualmente considerações importantes. Pesquisas recentes do setor mostram que quase sete em cada dez engenheiros preferem trabalhar com fabricantes que possam produzir produtos conforme especificações específicas dos clientes, em vez de depender de opções padrão prontas para uso. A experiência em diferentes setores costuma fazer uma grande diferença, particularmente ao lidar com componentes aeroespaciais ou automotivos, onde a precisão é essencial. Fornecedores com experiências transversais normalmente alcançam tolerâncias muito mais rigorosas, em torno de ±0,005 mm, comparadas à média de ±0,02 mm observada entre fornecedores industriais gerais.

A Importância do Suporte Técnico e da Inovação na Personalização

Obter bons resultados de parcerias OEM depende realmente da colaboração técnica. De acordo com uma pesquisa do Instituto Ponemon do ano passado, empresas que oferecem orientações específicas sobre materiais para aplicações viram suas falhas em protótipos diminuírem cerca de 41% em comparação com fornecedores comuns que apenas vendem produtos. Os colaboradores de alto nível utilizam softwares de simulação para determinar como as cargas são distribuídas e modelar riscos de corrosão. Isso é muito importante em ambientes difíceis, como plataformas offshore de petróleo ou locais onde produtos químicos são processados regularmente. As simulações corretas podem fazer toda a diferença nessas condições exigentes.

Custo versus Valor no Ciclo de Vida: Benefícios Estratégicos da Personalização de Fixadores OEM

Fixadores personalizados realmente têm um custo cerca de 15 a 30 por cento mais alto do que o observado em peças padrão, mas, considerando o panorama geral, eles valem cada centavo. A manutenção também não precisa ser feita com tanta frequência — pense em intervalos de 3 a 5 anos entre verificações, em vez de apenas 18 a 24 meses — e os reparos ocorrem muito menos frequentemente. Quando submetidos a testes de névoa salina ISO 9227, esses fixadores especialmente revestidos, utilizados nas caixas de alta tensão, demonstraram uma resistência à corrosão 89% melhor após uma década, em comparação com os tradicionais zincados. Assim, quando os fabricantes investem dinheiro inicialmente em soluções personalizadas, estão realmente obtendo algo que dura mais tempo e funciona melhor, o que representa bom senso nos negócios, e não apenas uma despesa adicional nos registros contábeis.

Sumário

- Compreendendo Fixadores OEM e as Necessidades de Personalização

- Fabricação de Fixadores Personalizados: Da Prototipagem à Produção sob Especificação

- Tratamentos e Revestimentos Superficiais para Melhorar o Desempenho de Fixadores

- Selecionando o Parceiro Certo em Fixadores para OEM: Colaboração, Expertise e Valor